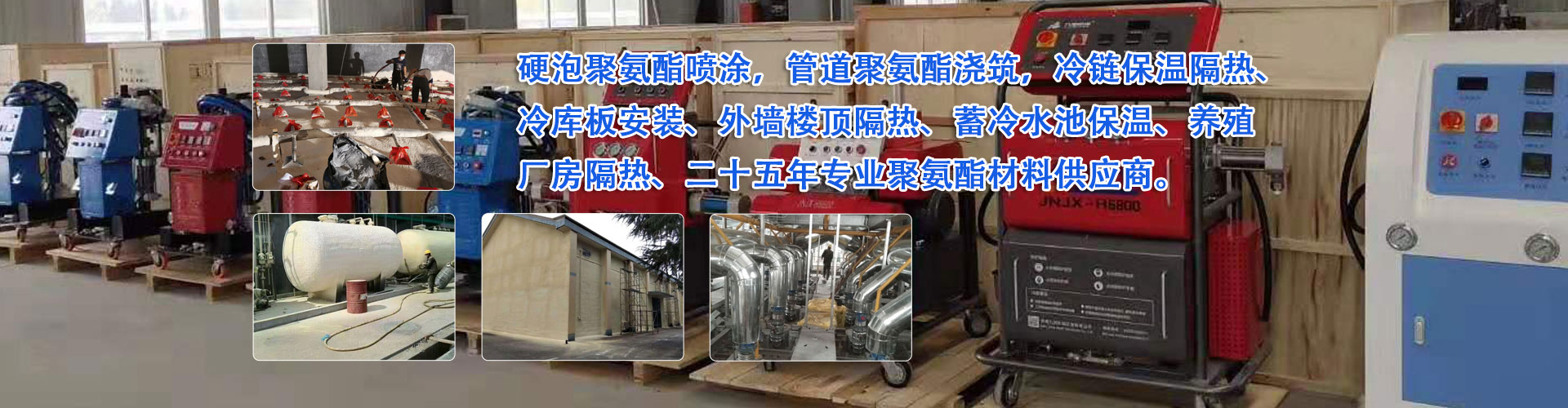

聚氨酯發泡大家應該都聽說過的!所謂的聚氨酯發泡系統主要由料罐、高壓計量泵、高壓混合噴頭與電氣控制系統組成。采用高壓計量泵與電氣控制系統對組分原料進行溫度與混合量的檢測與調節,使料罐中的組分原料按照一定的工藝比例在高壓混合噴頭內充分混合,形成泡沫聚氨酯后經布料桿槍澆注在下層成型鋼板上。在管道管網施工中,選擇一個好的廠家就可以保證聚氨酯發泡的效果和質量!今天小編來為大家介紹一下聚氨酯發泡的相關知識,包括:聚氨酯發泡工藝、優點、注意事項、應用范圍、如何增加聚氨酯發泡料結皮的厚度?質量的影響因素、發泡過程中常見的問題。一起來看看吧!

聚氨酯發泡工藝、注意事項、應用范圍【綜述】

一、聚氨酯生產原料

聚氨酯生產主要原料有:黑料、白料、發泡劑。

1、黑料: 黑料的學名為多異氰酸酯,因其是一種黑色粘稠液體,故俗稱黑料。多異氰酸酯的主要品種有MDI、TDI、PAPI,其中MDI(二苯基甲烷二異氰酸酯)用于冰箱聚氨酯泡沫生產。

2、白料:工業生產冰箱聚氨酯泡沫時,通常先將組合聚醚型多元醇、催化劑,泡沫穩定劑進行混合,混合物是一種白色粘稠液體,俗稱白料。

①組合聚醚型多元醇:冰箱聚氨酯泡沫所使用的多元醇為聚醚型多元醇。

②催化劑:催化劑的主要作用是加速聚氨酯的起發,縮短固化時間,提高發泡質量。

③泡沫穩定劑:泡沫穩定劑的主要作用是乳化系統中的各原料組份,保證體系反應順利進行;促進氣泡的成核作用;提高氣泡壁穩定性,使制品泡孔均勻細密,具有良好的機械性能。穩定劑的用量雖然不大,但對泡沫體的泡孔結構、物理性能、制造工藝都有著重大影響。

3、發泡劑:在聚氨酯發泡中,發泡劑主要作用是產生氣體,在聚氨酯中形成均勻分布的細小氣泡。發泡劑本身不參加多異氰酸酯和組合聚醚之間的化學反應。利用氟利昂(如R11、R12)作發泡劑的發泡工藝稱為有氟發泡。發泡劑不含氟利昂的發泡工藝稱為無氟發泡。如環戊烷發泡。

二、發泡工藝原理

通過高壓發泡機的注射槍頭把黑料 和白料與環戊烷的預混物進行混合,并注入箱體或門體的外殼和內膽之間的夾層內。在一定溫度條件下,多異氰酸酯(中的異氰酸根(-NCO))與組合聚醚(中的羥基(-OH))在催化劑的作用下發生化學反應,生成聚氨酯,同時釋放大量熱量。此時預混在組合聚醚的發泡劑(環戊烷)不斷汽化使聚氨酯膨脹填充殼體和內膽之間的空隙。

化學反應式nO=C=N—R—N=C=O + n HO—R’—OH —( OC—NH—R—NH—COO — R’—O —)n

聚氨酯發泡的優點

1、保溫性能好。導熱系數0. 025左右,比聚苯板還好,是目前建筑保溫較好的材料。

2、防水性能好。泡沫孔是封閉的,封閉率達95% ,雨水不會從孔間滲過去。

3、因現場噴涂,形成整體防水層,沒有接縫,任何高分子卷材所不及,減少維修工作量。

4、粘結性能好。能夠和木材、金屬、磚石、玻璃等材料粘結得非常牢固,不怕大風揭起。

5、用于新作屋面或舊屋面維修都很適宜特別是舊屋面返修,不必鏟除原有的防水層和保溫層,只需清除表面的灰、砂雜物,即可噴涂。

6、施工簡便速度快。每日每工可噴200多平米,有利于搶進度。

7、收頭構造簡單。噴涂發泡聚氨酯收頭,不用特別處理,大為簡化。如使用卷材,在女兒墻處,需留凹槽,收頭在凹槽內;若不能留凹槽,需用扁鐵封釘收頭,還要涂嵌縫膏。

8、經濟效益好。如果把保溫層和防水層分開,不僅造價高,而且工期長,而發泡聚氨酯一次成活。

9、耐老化好。據國外已用工程總結和研究測試獲知,耐老化年限可達30年之久。

10、速度快。發泡之后耐用,可以明顯提高使用壽命。

聚氨酯發泡注意事項

1、噴涂過程中隨時檢查發泡質量,發現問題立即要求停機,查明原因后重新作業,接槎處必須結合良好。施工前應制作樣板模擬施工,經驗證施工狀況正常后再進行大面積施工。第一遍噴涂一般5mm,以提高與基層粘結力,根據每遍噴10—15mm控制厚度,至達到35mm。

2、要求施工方在大角、窗口、檐子分別拉垂直、水平線,粘貼標準貼餅,刮膠粉聚苯顆粒控制垂直平整。

3、刮抗裂砂漿復合耐堿玻纖網格布時,嚴格控制搭接處陰陽角、窗口四角網格布的做法和搭接寬度。

聚氨酯發泡應用范圍

1、密封固定木質,塑鋼,鋁合金及其他金屬門窗框。

2、包裹密封電纜電線盒,空調管,保溫冷熱水管。

3、填充磚石建筑的空洞;填補船體的空隙。

4、家庭維修:填充孔洞縫隙,地磚、地板的修補。

5、造景園藝:插花,園藝造景、布景,輕便美觀。

6、廣告展覽:模型、沙盤的制造、展板修補。

7、包裝運輸:瞬間將貴重易碎商品包裹。

8、冷藏空調:冷庫、空調機周邊的填縫、密封保溫。

如何增加聚氨酯發泡料結皮的厚度

要使硬泡發泡料結皮厚點,辦法如下:

1、適當使用水量,或者增加點整皮劑;

2、使用過量填充方式,可明顯善表面;

3、使用較好的聚醚也可增厚表皮,主要是選擇黏度適中的聚醚,因為聚醚黏度過底會導致硬泡發泡料結皮薄;

4、使表面硬度增高,適量添加低分子聚醚也可改善表皮厚度。

同樣是聚醚,對于軟泡而言,軟泡分子量低,選擇分子量較高的聚醚會有所改善。

如果是自結皮泡沫的話,有這樣一些解決辦法:

1、降低模溫, 適當增加模壓,但是會帶來脫模難的問題。

2、增加物理發泡劑的用量,減少水的用量,減緩發泡時間。但是冬天產品會更脆弱,缺點更明顯,所以可以降低密度或者多投點料。

3、用穩泡能力比較強的硅油。

4、在配方中額外加入少量加速表皮熟化的催化劑,例如甘油類、醋酸鉀、蓖麻油、三乙烯二胺。

聚氨酯發泡質量的影響因素

一、墻體基層表面的影響

如果外墻表面有灰塵、油污、潮氣、凹凸不平等,則會嚴重影響聚氨酯發泡對保溫層的附著力、保溫性、平整度。因此,在噴涂施工前必須確保墻體表面干凈、平整。

一、水分對噴涂發泡的影響

由于發泡劑易與水發生化學反應,產生物含量增高,易使聚氨酯泡沫脆性增大,嚴重時影響聚氨酯硬泡與墻體表面的粘結性,因此建筑物外墻噴涂聚氨酯硬泡施工前,最好刷一道聚氨酯防潮底漆(如果在夏季當墻面干燥較徹底時,可省上一步驟)。

二、風的影響

聚氨酯發泡都在室外進行,當風速超過5m/s時,發泡過程中熱量損失太大,原料損耗過大,成本增加,并且噴涂時霧化的液滴易隨風飛散,對環境造成污染,可用防風帷幕加以解決。

三、環境溫度與墻體表面溫度的影響

噴涂聚氨酯發泡較合適的溫度范圍應是10°~35°,特別是墻體表面的溫度對施工影響很大。溫度低于10°時,泡沫容易從墻體脫落、起鼓,并且泡沫密度明顯增大,浪費原材料;溫度高于35°時,發泡劑損耗過大,同樣影響發泡效果。

四、噴涂厚度

噴涂聚氨酯硬泡時,一次的噴涂厚度對質量、成本也有很大的影響。聚氨酯噴涂外墻外保溫施工時,由于聚氨酯泡沫的良好保溫性,保溫層厚度不大,一般為2.0~3.5cm,此時一次噴涂的厚度要求不要超過1.0cm,以保證噴涂保溫層表面的平整度能控制在1.0~1.5cm范圍內。一次噴涂厚度過大,平整度難以控制,一次噴涂厚度過小,保溫層密度有可能增大,浪費原材料,增加成本。

五、噴涂距離與角度因素

一般情況下,噴涂硬泡的作業平臺為腳手架或吊籃,為獲得良好的發泡質量,使噴槍保持一定的角度和噴涂距離也很重要。通常正確噴槍角度控制在70°~90°,噴槍與被噴涂物間的距離保持在0.8~1.5m為宜。因此,聚氨酯噴涂施工必須要有經驗豐富的專業施工人員來施工,否則會影響質量與加大成本。

六、聚氨酯硬泡保溫層界面處理因素

噴涂聚氨酯硬泡達到要求的厚度后,約0.5h后就可進行界面處理,即刷聚氨酯界面劑,一般涂刷界面劑的時間不要超過4h(當無日光暴曬時,可省)。這是因為,發泡0.5h后,聚氨酯硬泡強度基本達到最佳強度的80%以上,尺寸變化率小于5%,聚氨酯硬泡已處于相對穩定狀態,適宜盡早將其保護起來。聚氨酯界面劑涂刷24小時終凝后即可進行找平層抹灰施工。

聚氨酯發泡過程中常見的問題

聚氨酯噴涂發泡過程中,出現泡沫收縮、酥脆、太軟、燒心、開裂、冒煙、脫落、塌泡、泡沫孔粗大、一捏成細粉末、反應初期發泡慢、啟發慢等一系列問題。聚氨酯發泡受施工過程中條件、設備、工藝以及環境溫度的影響,聚氨酯反應過程中會出現各種不正常的現象,最終影響泡沫質量問題。現將所有可能出現的情況錄如下:

以下A料代表聚氨酯白料,即組合聚醚;B料代表聚氨酯黑料,即聚合MDI(多異氰酸酯)。

1、A、B料混合后不發泡:

①料溫低;

②兩組分配比不準;

③A料漏加催化劑;

④B料質量低劣;

⑤A料漏加發泡劑。

2、聚氨酯硬泡收縮:

①A料組分多,使聚氨酯硬泡強度下降引起收縮;

②噴槍中料液混合不均,噴霧空氣太小,或物料粘度太大;

③固化太快,形成較多閉孔;

④氣體熱脹冷縮變形。

3、聚氨酯硬泡酥脆:

①B料組分太多;

②水分過多;

③工作面溫度過低;

④B料酸值大,含雜質多;

⑤A料阻燃劑加入量過多。

4、聚氨酯硬泡太軟,熟化過慢:

①B料組分量小;

②A料中錫類催化劑太少;

③氣溫、料溫、落料工作面溫度低。

5、聚氨酯硬泡塌泡:

①發泡氣體產生過速,應降低A料中胺催化劑用量;

②A料中勻泡劑失效或有堿性;

③催化劑失效或漏加,應補加A料中錫催化劑;

④原料中酸值大。

6、聚氨酯硬泡泡孔粗大:

①A料中勻泡劑失效或漏加;

②水分多(發泡劑或聚醚中水分);

③A、B料攪拌混合不均勻;

④B料純度低,含總氯或酸值高;

⑤氣體發生速度比凝膠快。

7、聚氨酯硬泡開裂,或燒心:

①物料溫度高;

②A料催化劑過量;

③一次澆注量過大,泡沫過厚;

④用水做發泡劑時加入量過多;

⑤物料中有金屬鹽類雜質。

8、聚氨酯硬泡脫落:

①噴涂工作面濕度大,使反應不完全充分,底層泡沫發酥、發脆、呈粉沫狀;

②被噴工作面不潔,有油污,灰塵太多

9、聚氨酯硬泡逸出煙:

①A料中催化劑用量太高;

②A料中聚醚羥值過高;

③料溫太高等。